खोखली ड्रिल का परिचय और अनुप्रयोग की संभावनाएँ

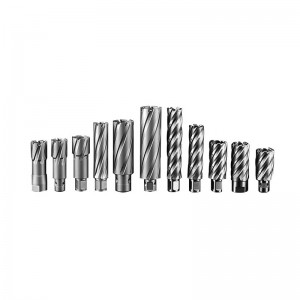

खोखले ड्रिल बिट्स (मल्टी-एज स्टील प्लेट ड्रिल्स, जिन्हें कोर ड्रिल्स भी कहा जाता है) मल्टी-एज सर्कुलर कटिंग के लिए कुशल ड्रिल बिट्स हैं।ड्रिलिंग व्यास 12 मिमी से 150 मिमी तक होता है।इनका उपयोग मुख्य रूप से इस्पात घटकों की ड्रिलिंग के लिए किया जाता है, जैसे इस्पात संरचना इंजीनियरिंग और रेल पारगमन।, पुल, जहाज, मशीनरी विनिर्माण, एयरोस्पेस और अन्य छेद प्रसंस्करण क्षेत्र, इसका ड्रिलिंग प्रदर्शन परंपरा से काफी बेहतर हैउच्च ड्रिलिंग दक्षता, प्रकाश और श्रम-बचत ड्रिलिंग, बहु-धार वाली स्टील प्लेट ड्रिल और चुंबकीय सीट ड्रिल की विशेषताओं के साथ अल दो-धार वाली ट्विस्ट ड्रिल, मिलान उपकरण बड़े वर्कपीस की बहु-दिशात्मक ड्रिलिंग कर सकता है।ऑपरेशन सुविधाजनक और लचीला है, जो प्रभावी रूप से निर्माण समय को कम करता है, और आधुनिक इस्पात घटकों की ड्रिलिंग और कुंडलाकार नाली प्रसंस्करण के लिए पहली पसंद का उपकरण बन गया है।

1.काटने पर प्रभावसंपादित करें भाईप्रसारण?

खोखला ड्रिल बिट एक छेद प्रसंस्करण उपकरण है जो पोर्टेबल उपकरणों के लिए अधिक उपयुक्त है।हालाँकि, चूंकि खोखले ड्रिल की निर्माण प्रक्रिया अपेक्षाकृत जटिल है और वे ब्लाइंड होल को संसाधित नहीं कर सकते हैं, इसलिए उनका उपयोग आमतौर पर धातु काटने में नहीं किया जाता है।इनका उपयोग आमतौर पर केवल तब किया जाता है जब बड़े व्यास या कीमती धातु के वर्कपीस के छेद के माध्यम से प्रसंस्करण किया जाता है या जब ड्रिलिंग उपकरण की शक्ति सीमित होती है।.चूँकि वहाँ एखोखले ड्रिल बिट्स के लिए कोई मानक उत्पाद नहीं हैं, विशेष सामग्रियों के प्रसंस्करण के लिए उपयोग किए जाने वाले अधिकांश खोखले ड्रिल बिट्स को स्वयं द्वारा विकसित करने की आवश्यकता होती है।

पिछला कोण एफईfect

2.रेक का प्रभावबल काटने पर कोण?

रेक कोण में परिवर्तन चिप सामग्री के विरूपण की डिग्री को प्रभावित करेगा, जिससे काटने के बल में परिवर्तन होगा।जीचिप विरूपण जितना अधिक होगा, काटने का बल उतना ही अधिक होगा;चिप विरूपण जितना छोटा होगा, काटने का बल उतना ही कम होगा।जब रेक कोण 0° से 15° की सीमा में बदलता है, तो कटिंग बल सुधार गुणांक 1.18 से 1 की सीमा में बदल जाता है।

3.रेक कोण का प्रभावड्रिल बिट के स्थायित्व पर?

ड्रिल बिट के रेक कोण को बढ़ाने पर, टूल टिप की ताकत और गर्मी अपव्यय मात्रा कम हो जाएगी, और यह टूल टिप पर तनाव को भी प्रभावित करेगा।जब रेक कोण एक सकारात्मक मान होता है, तो टूल टिप विषय टी होता हैo तन्य तनाव;जब रेक कोण ऋणात्मक मान होता है, तो टूल टिप संपीड़ित तनाव के अधीन होता है।यदि चयनित रेक कोण बहुत बड़ा है, हालांकि ड्रिल बिट की तीक्ष्णता को बढ़ाया जा सकता है और काटने के बल को कम किया जा सकता है, टूल टिप पर तन्य तनाव अधिक होगा, टूल टिप की ताकत कम हो जाएगी, और यह आसानी से टूट जाएगा.कटिंग परीक्षणों में, अत्यधिक रेक कोण के कारण कई ड्रिल बिट क्षतिग्रस्त हो गए।हालाँकि, संसाधित होने वाली सामग्री की उच्च कठोरता और ताकत, और मुख्य शाफ्ट और पोर्टेबल ड्रिलिंग रिग की पूरी मशीन की कम कठोरता के कारण, यदि चयनित रेक कोण बहुत छोटा है, तो ड्रिलिंग के दौरान काटने के बल में वृद्धि होती है इससे मुख्य शाफ्ट कंपन करेगा, और मशीनी सतह पर स्पष्ट कंपन दिखाई देगा।लाइनें, ड्रिल बिट का स्थायित्व भी कम हो जाएगा।

5. पेरोरमन काटने पर प्रभावce

क्लीयरेंस कोण बढ़ाने से फ्लैंक सतह और काटने वाली सामग्री के बीच घर्षण कम हो सकता है और मशीनी सतह की एक्सट्रूज़न विकृति कम हो सकती है।हालाँकि, यदि क्लीयरेंस कोण बहुत बड़ा है, तो बीएलएडी ताकत और गर्मी अपव्यय क्षमता कम हो जाएगी।

राहत कोण का आकार सीधे ड्रिल बिट के स्थायित्व को प्रभावित करता है।ड्रिलिंग प्रक्रिया के दौरान, ड्रिल बिट्स के मुख्य घिसाव यांत्रिक खरोंच और चरण परिवर्तन घिसाव हैं।यांत्रिक घर्षण और घिसाव को ध्यान में रखते हुए, जब काटने का जीवन स्थिर होता है, निकासी कोण जितना बड़ा होगा, उपलब्ध काटने का समय उतना ही लंबा होगा;चरण परिवर्तन घिसाव को ध्यान में रखते हुए, क्लीयरेंस कोण में वृद्धि से गर्मी अपव्यय क्षमता कम हो जाएगीड्रिल बिट की क्षमता.ड्रिल बिट के खराब होने के बाद, जैसे-जैसे फ्लैंक पर घिसाव क्षेत्र धीरे-धीरे चौड़ा होता जाता है और काटने की शक्ति धीरे-धीरे बढ़ती है, घर्षण से उत्पन्न गर्मी धीरे-धीरे बढ़ेगी, जिससे ड्रिल बिट का तापमान बढ़ जाएगा।जब तापमान ड्रिल बिट चरण संक्रमण तापमान तक बढ़ जाता है, तो ड्रिल बिट जल्दी से खराब हो जाएगा।

6. तेज़ करने का प्रभावप्रक्रिया

खोखला ड्रिल बिट कम मात्रा का उपयोग करता है और प्रसंस्करण बैच छोटा होता है।इसलिए, ड्रिल बिट को डिजाइन करते समय प्रसंस्करण प्रौद्योगिकी के मुद्दों पर विचार किया जाना चाहिए, और प्रसंस्करण और शार्पनिंग को यथासंभव सामान्य मशीनिंग उपकरण और सामान्य उपकरणों के साथ प्राप्त किया जाना चाहिए।चिप्स प्रवाह ओउयन प्रदर्शन।बहिर्प्रवाह प्रक्रिया के दौरान, चिप्स को रेक फेस द्वारा निचोड़ा और रगड़ा जाता है, जिससे इसका कारण बनता हैआगे विकृति.चिप के निचले भाग में मौजूद धातु काफी हद तक विकृत हो जाती है और रेक फेस के साथ फिसल जाती है, जिससे चिप की निचली परत लंबी हो जाती है और विभिन्न घुमावदार आकृतियाँ बन जाती हैं।छेद ड्रिल करने के लिए खोखले ड्रिल बिट का उपयोग करते समय, आप चाहते हैं कि चिप्स को हटाने की सुविधा के लिए चिप्स को चिप्स या स्ट्रिप्स में काटा जाए।प्रसंस्करण और धार तेज करने की सुविधा के लिए, रेक फेस को चिप ब्रेकर के बिना एक सपाट सतह के रूप में डिजाइन किया जाना चाहिए।उपयोग के दौरान रेक सतह को दोबारा जमीन पर रखने की आवश्यकता नहीं है।खोखली ड्रिल बिट की फ़्लैंक सतह को दोबारा पीसना सबसे आसान है और यह सबसे तेज़ घिसाव दर वाली सतह भी है।इसलिए, खोखले ड्रिल बिट की तीक्ष्णता फ़्लैंक सतह को तीक्ष्ण करके प्राप्त की जाती है।द्वितीयक फ़्लैंक सतह को आंतरिक माध्यमिक फ़्लैंक सतह और बाहरी माध्यमिक फ़्लैंक सतह में विभाजित किया गया है।पुनः पीसने के दृष्टिकोण से, आंतरिक और बाहरी सहायक फ़्लैंक सतहों को पुनः पीसना आसान नहीं है, इसलिए सहायक फ़्लैंक सतहों को दोबारा पीसने से बचने के लिए डिज़ाइन किया जाना चाहिए।

7.द्रव काटना और ड्रिल करनाबिट्स

खोखले ड्रिल बिट की मुख्य विशेषता यह है कि प्रसंस्करण के दौरान छेद का आंतरिक कोर काटा नहीं जाता है।इसलिए, खोखले ड्रिल बिट की काटने की मात्रा ट्विस्ट ड्रिल की तुलना में काफी कम है, और काटने के दौरान उत्पन्न आवश्यक ड्रिलिंग शक्ति और गर्मी भी कम है।हाई-स्पीड स्टील खोखले ड्रिल बिट्स के साथ ड्रिलिंग करते समय, क्योंकि प्रसंस्करण क्षेत्र के तापमान का ड्रिल बिट की कठोरता पर बहुत प्रभाव पड़ता है, ड्रिलिंग प्रक्रिया के दौरान ठंडा करने के लिए शीतलक का उपयोग किया जाना चाहिए (यदि कोई शीतलक का उपयोग नहीं किया जाता है, तो ड्रिल बिट वियर मुख्य रूप से चरण परिवर्तन वियर और शुरुआत में तेजी से होगा। वियर)।सबसे पहले, हम हमएड बाहरी स्प्रे शीतलन।हालाँकि, क्योंकि ड्रिल बिट स्टेशन को क्षैतिज अक्ष दिशा में संसाधित किया जाता है, शीतलक के लिए ड्रिल बिट के कटिंग किनारे में प्रवेश करना मुश्किल होता है।शीतलक की खपत अधिक है और शीतलन प्रभाव आदर्श नहीं है।बाहरी स्प्रे कूलिंग को आंतरिक स्प्रे कूलिंग में बदलने के लिए ड्रिल रिग स्पिंडल संरचना को फिर से डिजाइन किया गया है।शीतलक को खोखले ड्रिल बिट के कोर से जोड़ा जाता है, ताकि शीतलक ड्रिल बिट के काटने वाले हिस्से तक आसानी से पहुंच सके, जिससे शीतलक की खपत काफी कम हो जाती है और शीतलन प्रभाव में सुधार होता है।